17.01.24

Gasfedern - so halten sie länger!

Quelle: www.profi.de

Wenn Gasfedern an Kabinenfenstern etc. vorzeitig schlappmachen, liegt es nicht selten am falschen Umgang damit. Wir weisen auf die schlimmsten Fehler hin.

Gasfedern finden sich an Schleppern und Erntemaschinen in den verschiedensten Anwendungen. Vor allem aber an den Türen, an Aufstellfenstern, an Motorhauben, an Seitenklappen, Lenksäulen etc.

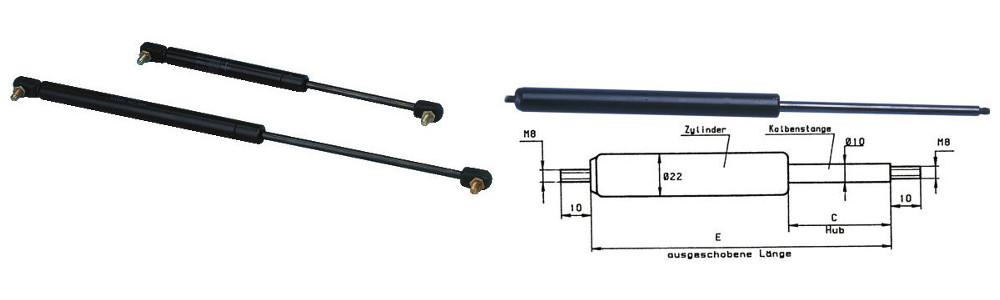

In der Praxis werden die hoch präzise gefertigten Bauteile auch häufig als Gasdruckdämpfer, Stoßdämpfer, Gasdämpfer usw. bezeichnet. Gemeint ist aber immer dasselbe: nämlich ein Zylinder, dessen Kolbenstange mit einem bestimmten Druck aus dem Zylinderrohr fährt. Dieser Druck muss so definiert sein, dass zB eine aufgestellte Scheibe nicht zufällt, sondern sicher in ihrer Position gehalten wird. Die korrekte Bezeichnung für solche Zylinder ist Gasfeder. In der Praxis wird häufig beklagt, dass diese Gasfedern, die übrigens nicht ganz preiswert sind, oft allzu früh schlapp werden. Die Federwirkung ist dann dahin, die Kolbenstange schiebt sich ohne großen Gegendruck in das Zylinderrohr, ein Aufstellfenster kann beispielsweise nicht mehr in Position gehalten werden.

Dass solch eine Gasfeder einem gewissen Verschleiß unterliegt, ist kein Geheimnis. Ist die neue Gasfeder jedoch schon nach kurzer Zeit wieder außer Funktion, dann ist etwas faul. Die Gründe dafür können vielfältig sein. Auf jeden Fall sollte man sich bemühen, die Funktionsweise einer Gasfeder zu verstehen, um schlimme Anwendungsfehler zu erkennen und zu vermeiden.

Wir haben uns mit Spezialisten der Firma Stabilus (großer deutscher Gasfeder-Hersteller) Gedanken dazu gemacht, wie man die Lebensdauer von Gasfedern verlängern kann und welche Fehler man unbedingt im Umgang damit vermeiden sollte.

Goldene Rege für den richtigen Umgang mit Gasfedern

1. Richtig herum einbauen

Im Wesentlichen besteht jede Gasfeder aus dem Zylinderrohr und der Kolbenstange. Es gibt eine ideale Einbaurichtung: Das Zylinderrohr muss oben sein und die Kolbenstange nach unten weisen. Warum? Weil sich im Zylinderrohr eine kleine Menge Öl befindet, die die Aufgabe hat, den Kolben und das Führungs- bzw. Dichtungspaket zu schmieren. Das gelingt aber nur dann, wenn der Kolben regelmäßig in das Öl in dem Rohrende befindet, das zur Eintrittsöffnung der Kolbenstange weist.

In diesem Bereich befindet sich der Kolben immer dann, wenn die Kolbenstange komplett ausgefahren ist.

Beim richtungsverkehrten Einbau laufen die Dichtungen sehr bald trocken und es tritt ein erhöhter Verschließ ein. Mit nachlassender Dichtfähigkeit lässt auch die Federwirkung nach und die Gasfeder wird immer schlapper.

2. Seitenzug ist tödlich

Ihre maximale Lebensdauer erreicht eine Gasfeder nur dann, wenn sie ausschließlich geradlinige Bewegungen erfährt. Wird sie seitlichem Zug ausgesetzt oder wird sie regelmäßig verkantet, nimmt der innere Verschleiß rasant zu. So ist es tödlich für jeden Gasdruckdämpfer, wenn er beispielsweise als Haltegriff missbraucht wird. Gerade im Bereich von Kabinentüren beobachtet man es sehr häfig, dass sich der Fahrer an diesen Zylindern regelrecht hochzieht. Schlimmer geht es nimmer!

3. Funkenflug und Schweißspritzer

Mehrere Arbeitsgänge während der Herstellung sorgen dafür, dass die Kolbenstange eine superglatte Oberfläche enthält. Für die maximale Dichtwirkung und einen minimalen Verschleiß ist das äußerst wichtig. Um so dramatischer ist es, wenn sich Flex-Funken oder Schweißspritzer in diese Oberfläche einbrennen.

Also unbedingt darauf achten, dass die Gasfeder bei solchen Arbeiten geschützt ist. Am besten geschützt ist sie natürlich, wenn sie komplett eingefahren ist.

4. Raue Oberfläche durch Farbnebel

Bei Lackierarbeiten kann sich umherfliegender Farbnebel auf die hochpolierte Kolbenstange festsetzen. Das führt ebenfalls zu einer rauen Oberfläche, was sehr bald die Beschädigung des Dichtungspaketes nach sich zieht. Nach und nach entweicht dann das Gas, der Druck im Zylinderrohr nimmt ab und die Gasfeder wird immer schlapper.

Ein Leichtes wäre es gewesen, den Zylinder oder zumindest die empfindliche Kolbenstange vor Beginn der Lackierarbeiten mit einem Tuch zu schützen. Auf keinen Fall sollten Sie die Stange mit Klebeband schützen. Klebstoffreste würden die glatte Oberfläche aufrauen. Am sichersten bauen Sie den Zylinder aus.

5. Verdrehsicher montieren

6. Kolbenstange nicht fetten

Einige Praktiker, die es besonders gut meinen, sind der Auffassung, man müsse die Kolbenstange der Gasfeder regelmäßig fetten. Gut gemeint - aber nicht gut für die Gasfeder. Durch die Öl- oder Fettschicht haftet Staub auf der Kolbenstange fest, der dann beim Einfahren in das Zylinderrohr das Dichtungspaket schädigen kann. Auch Riefen auf der hochpolierten Stange wären die unabdingbare Folge. Sandkörnchen setzen sich nämlich in den Dichtungen fest und reiebn dann bei jedem Ein- und Ausfahren der Gasfeder auf der Stange. Und weil das immer wieder auf der gleichen Höhe passiert, schneidet sich hier sehr bald eine kräftige Riefe ein.

7. Keine Dauerbewegungen für die Gasfeder

8. Gasfedern immer paarweise erneuern

9. Die richtige Lagerung

So funktioniert eine Gasfeder

Eine Gasfeder ist ein pneumatisches Verstellelement. Sie nutzt Glas (in der Regel ist es Stickstoff), das unter Hochdrcuk steht, um eine Federkraft bereitstellen zu können. Ähnlich wie ein Hydraulikzylinder setzt sich die Gasfeder zusammen aus der Kolbenstange mit dem Kolben und dem äußeren Druck- oder Zylinderrohr. Je nachdem, wie viel Gas in das Zylinderrohr gefüllt wurde, ergibt sich ein voreingestellter Innendruck, der sich bei den meisten Gasfedern im Bereich zwischen 150 und 200 bar bewegt.

Die Kraft, die zum Einschieben der Kolbenstange erforderlich ist, hängt natürlich auch noch vom Querschnitt des Kolbens ab. Gegen einen großen Kolben drückt entsprechend viel Gas, demzufolge ist hier eine größere Einschiebekraft erforderlich als bei einem kleinen Kolben. In den meisten Fällen erkannt man den Unterschied am Querschnitt des Zylinderrohrs.

Durch das Einschieben der Kolbenstange verringert sich das Volumen im Zylinderrohr und das Gas wird komprimiert. Es ergibt sich also ein Kraftanstieg. Durch eine winzig kleine Ausgleichsbohrung im Kolben oder einer ebenso kleinen Nut in der Wand des Zylinderrohrs dringt während des Einschiebens Gas in die Kammer des Zylinderrohrs, die sich über dem Kolben befindet. Das ist der Bereich um die Kolbenstange, die sogenannte Ringkammer. Ein Gasausgleich findet so also statt.

Wird die Kolbenstange jetzt nicht per Hand oder durch das Schließen eines Aufstellfensters eingeschoben, so schiebt sie sich immer wieder automatisch aus dem Zylinderrohr heraus. Und das liegt einfach daran, dass die Kolbenfläche in der Druckkammer des Zylinderrohrs, also unterhalb des Kolbens, größer ist als oberhalb des Kolbens in der Ringkammer. (Diese wird schließlich um den Querschnitt der Kolbenstange verkleinert.) Die geringe Menge Öl im Zylinder hat übrigens nichts mit den Kräften zu tun, sie dient ausschließlich der Schmierung der Dichtelemente.

Alle Produkte hierzu findest Du hier: Gasdruckfedern!